当今电子设备冷却技术的发展趋势

随着电子组装技术的不断发展.组件的物理尺寸愈来愈小,组装密度也随之增加,高热密度的形成成了一股不可抗拒的发展趋势。由于高温将会对电子元器件的性能产生有害的影响.譬如过高的温度会危及半导体的结点,损伤电路的连接界面,增加导体的阻值和形成机械应力损伤。因此确保发热电子元器件所产生的热量能够及时排出,是系统组装的一个重要方面。电子设备的可靠性及其性能,在很大程度上取决于设备是否具有良好的热设计考虑,以及所采取的散热措施是否有效。

由于近年来表面贴装技术的应用普及,使得热设计工作更为复杂困难,这是因为SMT器件,例如:SOIG器件与矩型扁平封装器件相比较,物理形状和尺寸的大小有显著的不同。表面贴装元器件更趋小型化、微型化。因而表面贴装元器件的冷却比起通孔器件,例如双列直插式器件来说,在印刷电路板上所占的空间更趋紧凑,由此增加了热密度。

因为表面贴装元器件相对其它类型的元器件而言,热设计更为困难,特别是近来球栅阵列(BallGridArray简称BGA)、芯片尺寸封装(ChipSizePackages简称CSP)等的出现,迫使人们对传统的热设计技术进行进一步的研究,探索适应这一新趋势的有效措施。而当采用了一项新型热设计技术时.产品的身价也随之增加。记得近期从报上读到一则东芝笔记本电脑的广告.就把其具有良好的热设计措施,作为产品的一个性能特点而予以特别注明,从而也可见热设计技术对产品的重要性。

热量对电子设备性能和元器件寿命的有害影响,己经引起了有关设计人员的充分重视,并为此展开了一系列的研究工作=本文根据近年来在美国电子产品热设计领域的一些发展趋势.向大家作一介绍。

为了对电子设备进行有效的热管理工作,以往人们已经拥有了众多的手段,例如:散热器、风扇、鼓风机、风扇和散热器的一体化形式、冷板、热接触面材料、风扇箱、温差致冷、热交换器、热管、涡旋管(Vortextubes)和空调。那么现如今这些传统的热设计技术手段,为了能够适应新的高密度组装散热需要,发生了哪些变化呢?换句话说,现如今它们呈现出了哪些特点呢?下面就分别予以介绍。

1散热器

采用散热器的目的在于将元器件表面上散发的热量直接传导出来,然后借助热辐射、自然对流或者强迫空气冷却,将热量散发至周围环境的空气中,散热器上的散热片提供了能够满足有效热耗散的散热表面积。

散热器的散热片通过加工形成长长的、矩型的散热片(实芯或者中间镂空)、正交方形散热针柱、或者圆型、椭圆型散热针柱。后面三种“针柱状散热器”设计,可以允许气流从任意方向通过散热器。方型针柱状散热器在强迫空气冷却的情况下,会产生严重的紊流现象,从而会引起较大的背压。为了能够满足自然对流冷却,长长的矩形散热片散热器必须从散热片的垂直方向进行安装,以确保受热气流能够顺畅地流动。

目前美国麻萨诸塞州的WakefieldEngineering公司推出的一系列散热器,能够满足功率器件(诸如:TO-220和TO-218)等单个元器件的冷却。它们一般的应用范围包括电源、调压器和马达控制,所用的器件耗能为5?10W,这些器件能够通过螺钉紧固件或者弹簧夹子与散热器相互联接。

美国加利福尼亚州的IERC公司推出的矩型散热器采用了中间镂空的散热片,它们可以让不定向的气流流动。这种散热器能够适应于诸如Intel奔腾系列微信息处理芯片的使用,它通过手动控制夹紧装置将散热器稳固地附着在器件上面。

如今在实际应用中,常常将散热器与整个风扇结合在一起使用。美国罗得艾兰州的ChipCoolers公司推出的低轮廓散热系统.整个高度不足8.89mm(0.35inch),为了能够达到在笔记本电脑中对CPU进行冷却设计的目的,这个散热组件可夹紧在CPU上,这里预先采用了作为热接触材料的簿膜。

2热接触面材料

为了达到有效的热传导的目的.从一个元器件的表面至附着的散热器底部要求没有空气间隙存在。为此可以采用导热材料填充满两个表面之间由表面不平整所引起的所有间隙。以前曾经广泛应用的硅脂和云母垫片,现如今几乎全部被新材料所取代。这些新材料很少产生污秽现象,并且很容易进行操作使用。

美国麻萨诸塞州的Chomerics公司最近推出了一种被称为ThermFlow的相变热接触面填料,它是由一种薄薄的干膜所组成。在元器件工作温度范围内它呈现出柔软性,因此它能够填充所有的空气间隙,这种填料最初应用于压敏粘结。

美国明尼苏达州的Bergquist公司推出一种称为Hi_Flow的热接触面材料,该材料在较低的压力状态下,大约在43C左右时,能够从固态转化为液态,于是热接触界面处完全润湿。它适合于采用压力较小的夹子固定住散热器或者其它用于CPU的热散发装置。

此外Bergquist公司也研究开发出了一种用于组装在PCB上的元器件与散热器、冷板或者机箱壁之间的热接触材料,这种材料称为GapPad,它是一种填充有氧化铝的硅有机树脂聚合物材料,能够吻合于元器件的外形特征。

美国康涅狄格州的Loctite公司开发出了导热粘接材料系列,它们全部采用单一组份聚丙烯配方设计,通过紫外光(UV)固化以实现即时固定.然后再进行进一步的工艺操作和热固化处理。它们能够满足稳定的连接固定或者进行拆卸。

美国俄亥俄州的Thermagon公司推出的相变材料称为T一pcm,这种材料不需要采用粘接,这是因为它本身具有固有的粘性。在压力低于0.35kg/cm2(5Psi)的情况下,加热至50C时,它变成液压.这样能够将极细微的凹凸不平填充满。

美国AITechnology公司推出的一种相变材料称为CP750B,在常规的0.21kg/cm2(3Psi)压力状态下,加热至55C时变为液态。它与其它相变材料一样,它的触变特性防止了连接区域的渗漏。

3风扇和鼓风机

目前几乎所有的台式或者采用机柜安装的电子设备,都采用了强迫空气冷却的冷却方式。通过电子设备的冷却空气通常是由轴流式风扇或者鼠笼式鼓风机所提供。在强迫空气冷却中主要考虑的因素有气流流量、压力头和声音噪声。

最近美国加利福尼亚州的nCorp.公司推出的一种称为USTF6015的簿型微型风扇系列,它采用了无电刷直流设计,具有微^、寸的特点。它最大的空气流量为0.49m3/nJ1. 3cfm,并且其声音噪声很轻。为了能够满足如今紧凑的组装设计要求,它采用了精密球轴承,并且特别注意降低EMI(电磁干扰)发射。

美国加利福尼亚州ComairRotron公司推出的60W交流直流式风扇.其特点为采用铸铝外壳,重量为2kg,直径为254mm。为了满足声音噪声控制,使用了薄边的叶片。这种被称为Caravel的风扇,工作温度范围为一30C?+60C,能够传输的空气流量为15.57mVmin(550cfm)。

美国EasternAirDevices公司推出了一种无电刷直流鼓风机,它能够针对不同的气流工作点进行气流量的预置。该鼓风机为了在适度的背压条件下满足电子设备内持续的负载,设计时要求气流量在2.41m3/min(85cfm)M20.38m3/min(720cfm)之间进行变化,单一的或者双鼓风机结构形式都能够予以采用。

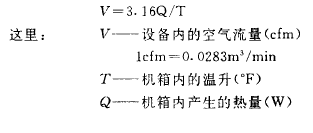

在确定了机箱内温升的条件下,使用下面的等式可求出气流流量:

4冷板

现在对印刷电路板或者混合电路基片进行冷却的常用方式是将它们连接到采用空气或者液体冷却的冷板上。冷板采用空芯结构,通常为内部蜂窝状或者回旋状的结构形式.以达到令人满意的热传递目的。

液体冷却冷板也是常用的一种设计方法.它采用了弯弯曲曲的冷却管路与平板组合成一体的方式,所采用的液体通常是冷却水、碳氣化合物(fllK)-rocarbons)、桂醋(estersilicate)或者乙二醇(ethy?leneglycol)。

美国麻萨诸塞州的Lytron公司推出一种采用液体的冷板.是以铝材作为基座与铜或者不锈钢管一起制造而成。它适合于各种各样的冷却液体.冷却管道通过适当的机械紧固方式进行位置固定,无须使用粘接剂或者薄片弯曲。

美国AvidThermalTechnologies设计出了称为HiContact的冷板系列,这种冷板的冷却管路直接与元器件相接触,从而实施有效的冷却。这种冷却管路形状为“D”型,所采用的管路平面部分与铝板表面处在同一高度,从而形成同一平面。

5温差致冷(半导体致冷)

温差致冷又称半导体致冷,能够满足涉及高热密度的特殊情况,或者为了达到最令人满意的工作效果,要将元器件冷却至低于环境的温度。在这种情况下它是一项相当有效的技术手段。由于固态有源器件(热泵)利用珀尔帖效应,温差致冷要求输入功率,以便在接触元器件的一端形成致冷端,同时热量从发热端散发出去。

美国的Melcor公司推出了一种典型的温差致冷器,该公司最近又推出了改进型组件,所具有的热泵容量为52W,它可以将工作温度范围扩展至200C以上。

美国HiTechTechnologies公司推出了从90’C至127C不同温度设计的温差致冷器件,最近该公司又新推出一种特殊的矩型模块,可用于奔腾P6芯片的冷却。

6热管

热管是一种闭环系统,它通过热管内工质的蒸发和冷凝来进行热量的传输转换。工作液体在与元器件接触的一端发生蒸发.而在与散热器接触的一端进行冷凝=其内部的毛细管结构允许冷凝的工质迁移回蒸发端。

近期美国Thermacore公司推出了一种专门为笔汜本电脑使用而设计的热管,可用于200MHz奔腾芯片的冷却。铜质热管的一端与奔腾微处理器相连接.在该端形成液体蒸发。然后在另外一端.也就是安装有对流冷却散热片的那一端进行冷凝,以此种方式进行热量迁移。

7热交换器和空调

采用热交换器和空调能够给电子机箱提供密闭冷却,由于没有空气流入或者流出机箱,所以可要求与周围环境隔绝。基本的形式包含两个分离的强迫空气冷却通道--机箱内部一个和机箱外部一个-然后通过冷却管路(A/C压缩机)或者采用金属散热片,以及水冷管路或者热管进行热量的传送。美国的DesChamps公司推出了一种称为E-

Core热交换器系列,机箱内的风扇使空气产生流动,气流将热量传递至铝机箱壁上,箱壁的表面凹凸不平,这是为了增加空气的扰动。机箱壁的另外一侧的冷却,是由外侧风扇产生的气流完成的。

美国Lytron公司提供了各种各样的采用液体冷却的热交热器,冷却翼片通过烘炉钎焊(ovenbrazing)或者机械压配合方式与管路相互固定,基本的热交换器可以采用和风扇结合成一体的方式或者分离的方式。

美国ThermalTechnologies公司推出了一种2700系列热交换器,它能够在高出环境温度20C的情况下,将机箱内高达4000W的热量散发掉,其设计符合Bellcore、CSA和UL关于在恶劣环境中的测试要求。

美国Melcor公司推出了一种归类于空调的装置,它很特别,因为它的致冷效果是由温差致冷所提供的,该装置能够提供高达2032.5J/h(1500BTU/h)的致冷量。如果要求较大的致冷量,那么可以将多个这样的装置共同安置在电子设备机箱内。

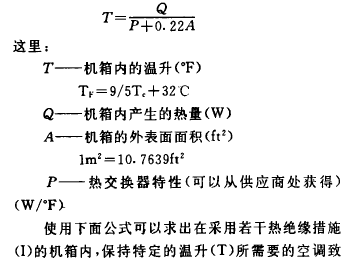

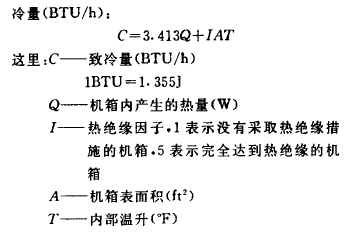

当使用特定的热交换器时,可以采用下面的公式计算出机箱内的温升(T):

8祸旋管(Vortextube)

通过使用涡旋管可以提供不同类型的强迫空气冷却,涡旋管要求一个连续不断地产生洁净、除油的、压力在4.9?7kg/cm2(70-lOOPsi)之间的压缩空气生成源。空气被强迫通过涡旋管,内部气流构成冷却气流输出,在一端进入机箱内,与此同时受热空气从另一端排出。

美国俄亥俄州的ITWVortec公司推出一种涡旋管,它可以安装在工业控制箱内,毎个涡旋管能够产生6775J/h(5000BTU/h)的冷却能力。涡旋管也能够保持机箱内部具有正压,因此可以防止灰尘或者其它杂质从外面进入机箱内部。

在美国俄亥俄州的ExairCorp公司也推出了一种涡旋管,该公司为了满足安静地工作,对涡旋管进行了重新设计,采用了与内部消声器相结合的办法。该公司最近提供的一种冷却器,能够从可调整位置的喷嘴处,输出低于一1.1C(-30°F)的冷却气流,气流量也可以进行调整。

9结束语

本文就目前电子设备冷却技术的发展趋势作了大致的介绍,传统的热设计技术为了适合目前的高热密度组装设计,又有了新的进展。这对于电子设备的热设计工程师而言,无疑增添了新的手段,从而有助于设计出高可靠性的电子设备。而另一方面.也为热设计装备的供应厂商,例如:散热器、热接触面材料、风扇、热管、冷板、涡旋管……制造商,提供了众多的商机。对于国内从事这方面产品生产的厂商,若能及时推出满足当今电子设备热管理设计需要的产品,一定会深受广大电子设备制造商的欢迎。因为目前就该类产品领域,国内尚缺乏足够的适用产品,相对国外发达国家而言.显得颇为薄弱。

胡志勇

(华东计算技术研究所201800)

下一篇:溅射薄膜技术的应用