磁流体密封技术

磁流体密封的研制始于20世纪60年代,最初应用于航天领域,处理在外层空间失重环境下火箭液体燃料的固定和宇航服的真空密封。随后,这项技术的先进性及其在工业上的应用价值逐渐为人们所认识。

国内自九十年代开始在对密封要求特别高的设备(如单晶炉、离子派射、化学气相沉积等)及对军工产品环境要求较高的部件上尝试推广应用。但受相关技术限制,其应用发展十分缓慢甚至停滞不前,目前也只是一些科研院所和少数几家单位根据客户的需求定制生产。

1磁流体密封原理及结构

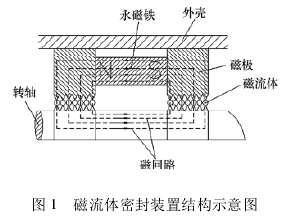

磁流体密封装置由外壳、永磁铁、磁极、转轴和磁磁回路

其中,永磁体为硬磁材料,磁极、转轴为导磁性能好的软磁材料,外壳为非导磁材料。磁极和转轴之间的间隙为密封间隙,密封间隙内充入磁流体。由于磁极极尖下磁场最强,磁流体被磁场力吸附在极尖处,在密封间隙形成一道“0”形密封环。当无外加压差作用时,磁流体处于磁场最强处,即密封间隙的最尖处。当有外加压差时,磁流体的位置和形状发生变化,磁场对磁流体产生的轴向力同外加压差相平衡,磁流体处于新的平衡位置,阻止被密封介质泄漏,从而达到密封的目的。由于磁流体是液体密封,无固体间的摩擦,故摩擦力小,功率损失小。

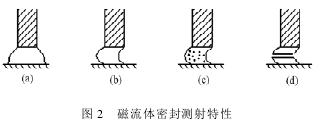

如图2所示,在磁极两侧压力相同时,磁流体的状态如图2(a)所示;当右侧的压力大于左侧时,磁流体发生弯曲,如图2(b)所示;当两侧的压力差大于一定值时就有气泡穿过磁流体,如图2(c)所示;如果两侧的压力差进一步加大,磁流体就会被击穿,如图2(d)所示。由于击穿后磁流体两侧的压力趋于相同,则磁流体又会重新愈合,恢复耐压能力,这是磁流体密封的一个很重要的特点,被称为磁流体密封溅射特性。磁流体的破裂溅射能使装配时磁流体分布的不均匀变得均匀。

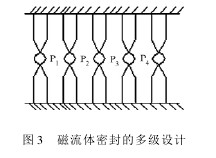

一般将整个密封系统设计为多个磁流体密封圈来整合提高系统的密封能力(有些场合还与机械密封同时使用),每个密封圈能承受15kPa~25kPa的压差(图3),整个密封装置能承受的压力就为各级压差之和,从而产生较高的密封效果。从当前资料来看,一般最多只能设计70级~80级,大约能承受1MPa~2MPa的系统压力。如要进一步提高的话,则需采用压力平衡等方法进行过渡处理。

2实现磁流体密封的两大技术要素

实现磁流体密封有两大技术要素:一是制备具有高饱和磁化强度的磁流体;二是在满足外部条件前提下设计具有高磁场强度的磁流体密封装置。

磁流体一般包含0.1nm~30nm铁磁性纳米级颗粒、包裹颗粒的稳定剂和一种适宜的液体3种成分。液体作为液态载体,是一种稳定的胶体,应有足够的物理化学稳定性,不易汽化或蒸发。流体的粘度不宜过大,以减少密封系统对运动的阻力。

磁流体的性能指标主要有以下3个方面:

1)饱和磁化强度(单位:mT),表示磁流体在外加磁场的作用下可产生的最强的磁性,一般在50mT~300mT范围,是磁流体应用技术中最为重要的一个技术指标。

2)粘度(单位:cp),表示磁流体的流动性能,是流体力学和流变学的重要参数,会对磁流体应用技术产生一定的影响。

3)磁性颗粒直径(单位:nm),表示磁流体的磁性颗粒的粗细程度,是影响四大效应(小尺寸效应、表面效应、量子尺寸效应和宏观量子隧道效应)的根本因素,也是影响磁流体稳定性、饱和磁化强度、热力学性能等最重要的因素。

由于制造方法的改进,现在有了质量更高的铁磁流体,而表面活化剂技术的进展则使可用载体的范围得以扩大并使流体性能更稳定。

磁流体密封装置的设计主要需考虑装置所能利用的空间、布局形式、耐压要求、密封介质等要素。装置的实现基本以设定磁场强度的磁场构型实现为目标,主要考虑的要素有密封间隙、极齿形状与尺寸、磁铁磁极大小、各种材料的磁导率、耐压级数的确定以及磁路的合理计算等。

3磁流体密封应用及优缺点

根据其特性,磁流体密封主要应用于动态过程密封(旋转或摇摆)、隔绝密封、特殊机械密封、环境密封等。

动态过程密封当前的主要应用领域有半导体加工、光学纤维、激光器、X-射线装置、热处理设备、硅单晶多晶炉和航天电子技术等。隔绝密封是利用磁流体对关键元件进行保护的密封方式,如在纺织工业中,磁流体密封可保护电动机轴承免受纤维污染;在各类机床中,磁流体密封可在含碎屑的切削液和轴衬润滑液之间形成可靠的隔绝层,从而延长轴承寿命。

特殊机械密封是把磁流体密封应用于具有特殊目的的密封,其压力范围一般在10“Pa~106Pa,如应用最多的真空密封、铰孔阀和压力聚集器、动力传递轴的密封等。具有密封可靠、结构简单、维修少、寿命长等优点。

环境密封主要应用于化工厂、核电厂、冶炼厂等排放污染危险物的位置,采用一级机械密封和一级磁流体密封的方式,可使泄漏和排放水平降到零S。

与普通的机械密封方式相比,设计优良的磁流体密封有着无可比拟的优越性。其主要优点有:

1)严密的密封性,真空密封时能达到10-Pa的真空度要求。

2)几乎无泄漏,泄漏量最高小于10-12m3/(Pa?s)。

3)不需要复杂的外润滑系统,结构较简单紧凑。

4)可靠性高。磁流体密封件在正压情况下产生瞬时过压击穿时,由于具有溅射特性,能自身“愈合”,当压力降低到密封可以承受的程度时,密封效果依然保持,因此使用的可靠性相当高。

5)无方向性密封。密封件的左右两侧都能承受压力,没有方向性。如果需要改变承压方向,对于磁流体密封件来说,无需增加任何元件即能完成。

6)密封处不需要高的光洁度,允许有较大的尺寸误差。流体能适应各种配合间隙、形状和表面状况,允许轴有一定的偏心和径向跳动。

7)低摩擦、低磨损、低发热。在装有轴承的密封件中,除了轴承在旋转过程中的机械磨损外,内部磁芯组件和转轴不直接接触,因而磨损小、发热低,所需的运转动力小。

8)使用寿命长。用于磁流体密封的磁性载液一般具有惰性、稳定、低蒸汽压等特点,挥发消耗量极低,正常工作寿命一般都在10年以上,且更换添加磁流体后还可继续使用。

9)基本无污染。由于密封件本身不存在机械磨损,磁性液体饱和蒸汽压极低,因而即使在高真空状态下使用也不会产生污染。

10)良好的修复性。在使用当中,因某些原因造成的磁流体密封失效,只要内部元件功能正常,一般在现场用较短的时间就能使磁流体密封件得以修复。

当然,磁流体密封也有一些很难克服的缺点,主要有以下几点:

1)要求被密封介质与磁流体载液互相不溶合。

2)不适合会造成磁流体蒸发和磁铁退磁的场合。

3)不适合较高温度的使用场合。温度升高会导致磁流体退磁和加速其蒸发,一般磁流体温度不应高于105°C,否则应采取冷却措施,其最低温度为-20°C。

4磁流体密封技术的发展方向

磁流体密封技术的发展主要靠磁流体密封应用需求的带动,该项技术将来会朝着更广更深的方向发展,主要体现在以下3个方面:

1)深入研究磁流体在振动、偏心、离心等竞争力中的影响,以及在不同磁场和环境(如气体、液体、尘埃或纤维)等条件下的优化设计。

2)以磁流体密封原理为基础,利用组合密封、压力平衡等技术大大拓宽现有磁流体密封的能力界限(温度<80C,压力<10MPa,转速<35m/s),并在大量设备中得到应用。

3)通过研发新材料、新工艺,制作具有更优性能的磁流体,并开拓更多新的研究领域,在更大范围实现其特有的应用价值。

袁林生,高凌

(南京电子技术研究所,江苏南京210039)

上一篇:先进制造技术的发展趋势

下一篇:振荡热管研究进展及展望