Icepak在电子设备水冷热设计中的应用

引言

随着电子技术的迅速发展,电子元器件日趋小型化,而功耗却越来越高,使组件和设备的热流密度急剧增大。统计指出,电子产品故障有55%以上是因冷却系统设计不良所致。所以热设计成为电子设备结构设计中不可忽略的一个环节,合理的热设计能有效提升电子元器件和设备的可靠性。

本文以某紧凑型大功耗天线罩内设备中的一个14路数字T/R组件为例,阐述热设计的一些基本设计思路以及常规设计方案,针对设备的实际情况确定适当的热设计方案。在整个设计过程中仿真软件Icepak的应用始终贯穿其中,首先利用软件进行设备的摸底计算,模拟其发热情况,确定高温器件的位置及最高温度;其后基于摸底结论和设备的实际情况进行热设计并对设计方案进行仿真计算;最后对样机进行热测试试验以验证仿真结论的可靠性。

1问题描述

该设备是某天线罩内设备中的一个14路数字T/R组件。模型包括机箱箱体、机箱盖板,1个电源模块,1个处理板,1个14路T/R通道。其中电源模块位于外侧,紧靠箱体侧盖板;14路的T/R通道分为上下两层均衡布局;处理板位于T/R通道上方,紧靠机箱上盖板。环境温度为60t时,元器件允许的极限温度为85I。模型中各零部件的基本参数如下:

1)机箱箱体、盖板:材料为硬铝5A06;

2)电源模块:1块PCB板,基板材料为FR4,8个元器件,总发热功耗为85W;

3)处理板:1块PCB板,基板材料为FR4,85个元器件,总发热功耗为32W;

4)T/R通道:14块PCB板,基板材料为FR-4,共182个元器件,总发热功耗为28W。

设该备未进行任何特殊热设计时的初始CAD模型如图1所示。

2热设计与仿真计算

首先按照自然散热的方式对设备的初始模型进行摸底i丨?算,模拟其发热情况,确定高温器件的位置及最高温度等,为进一步的热设计提供参考依据。然后基于摸底计算的结论和设备的具体使用情况进行进一步的热设计。

2.1创建CFD模型

模型的创建包括几何尺寸、物性参数、边界条件的设定,其屮物性参数包括材料、辐射、热源、流动状态等a对于该设备,机箱箱体的内部结构复杂,故借助kepre将CAD初始模型导人,在此基础上利用Icepak模型库内的cabinet'block、source、pcb分别设定机箱的汁算域、盖板、热源、PCB板。元器件数量多是该设备的一大特点’为简化模型加快计算速度,对元器件进行了相应简化:简化原则是各模块上仅保留发热縫相对较大的器件,而忽略发热量相对较小的器件,将这部分发热功耗等效地加在相应的PCB板上。按照自然散热的状态设定边界条件,流体默认为空气。图2为该设备的CFD模型。

2.2划分网格

网格划分是整个仿真过程的重要环节,决定着计算结果的可靠性。网格类型选择Hexahedralunsiruc-tured,基于该模型的热功耗分布状况和结构特性,将电源模块、处理板和14路T/R通道分别建立为独立的assembly,创建非连续网格。在GlobalSetting中开启Meshassembliesseparately选项对这几处assembly进行局部加密完成网格划分。网格划分完成后点击Meshcontrol中的Quality选项,检查网格质量aIcepak?20?有4个网格质量判定标准,其中Facealignment(面对齐)是最重要的判断标准,即最小单元值大于0.15则认为网格质量佳,最小単元值小于0.05则认为网格不合格。点击Facealignment选项,显示最小单兀值大于0.15,因此网格质量较好,满足计算要求.网格划分情况如图3所示。

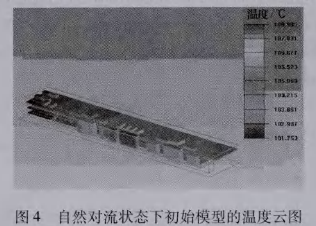

2.3求解计算

模型求解前须先进行气流检查,确定模型的流态。当雷诺数Re小于2200时,流动状态为层流;当Re大于2200小于104时,流动状态为层流句紊流过渡;当Re大于丨04时流动状态为紊流。经计算Re为1335.8,流态设置为层流,采用零方程模韧。点击Solve开始计算,因为网格质童较高,模型的残差曲线很快收敛。图4给出了模型在自然对流状态下的温度分布图。

由图4可知,环境温度为60尤时,器件的最高温度(108.99X)超过了设计要求的极限温度(85T),且机箱体内部温度均在100以丨:,基于这种状况迫切需要对模型采取必要的散热措施

2.4分析与设计改进

通过对该设备的工作原理、使用条件、周边坏境等分析可知设备主要有以下几种热源:

1)各元器件、PCB等在有限的密闭空间中耗散大量的热量.从而造成较高的热流密度;

2)机箱内各功能PCB布局紧凑、间距较小且出现了叠层安装的情况,不利于内部气流流通;

3)密闭机箱通过导热、对流和热辐射的形式和周围环境进行热交换。

在初始模型中,设备内部热量通过辐射、对流、传导传向设备机箱,再由机箱通过辐射和对流向外部环境传递,从而达到散热的目的。

对于类似该设备的情况,常规的散热措施位括:

1)增开散热孔;2)加装散热片;3)加装风机进行强迫对流散热;4)提卨机箱向外界的散热能力该设备的实际状况是:1)该设备为密封式电子设备,不可开任何散热孔;2)该设备安装于天线罩内,罩内空间有限,+便于在箱体外部加装散热片和风机;3)该设备内部结构复杂,布局紧凑,亦不便于在箱体内部加装散热片和风机;4)可通过在机箱外部涂檀相关涂料以提高机箱的散热能力。

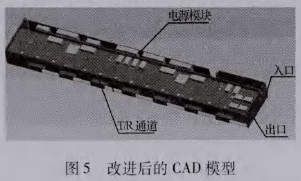

综合上述情况决定采用水冷散热。基于模甩的结构特性和大功耗器件的分布状况,在箱体内部增加一条直径5nun的水冷通道,通道的人口端紧靠热功耗最为集中的电源模块,出口端位于两层T/R通道之间;M时改变电源模块内印制板的安装状态,使板上的大功耗器件紧靠腔体底部,并在器件与腔体间粘贴导热垫,增加传导散热;最后对整个机箱以及盖板进行导电氧化处理,并在设备外表面涂抹一层光滑有机涂料以提高辐射散热。改进后的CAD模型见图5所小%

1)修改Basi<+parameters中的相应参数,气流:稳态,层流;辐射与東力场均关闭;流体:水;人口温度:25尤;

2)在CFU模塯相应位置增加直径5mm的水冷通道,更改电源模块内部布局;

3)新建2个直径5mm的opening作为水冷通道的进出U,其中opening.1为水冷通道的出口,设置为闩由出「丨条件;叩eniiig.2为水冷通道的入H,人口流速为0.423mVs0

4)改变箱体和盖板的材料属性,提高材料的热辐射。对更改后的模型重新划分网格,求解各模块的

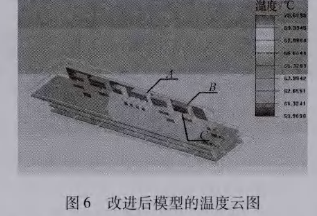

温度云图如图6所示。环境温度为60t时点温度为67.1U点温度为70.丨V,C点温度为66.7弋。器件最高温度降至70.6尤,在允许工作温度范围内,R.机箱内部温度降至63尤。这是由于新增的水冷通道通过传导散热带走了大量热量,降低了整个机箱的温度,达到了热设计要求(最高温度85T)。

2.4热评估试验

为丫验证仿真结论的可靠性,对带水冷通道的机

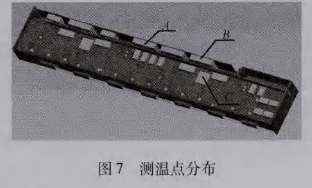

箱进行了热测试。试验中恒温箱温度设定为60t,机箱放在恒温箱中连续工作2h,采用GL700热测试仪测量选定点4、B、C的温度,见图7。测董结果分别为64.1X:,68.8t和62.3尤,比仿真结果稍低,但在允许误差范围内(±10%)。这个测量结果验证丫仿真设计的可靠性。

3结束语

本文以14路数字T/R组件的热设计仿真为例,阐述f热设计的一些基本设计思路以及常规设计方案,完整地展示了利用软件进行电子设备热设计的过程,验证了U‘ePak在热设计过程中的重要性应用l^pak软件不仅可以验证设计方案的吋行性和正确性、减少重复设计、节约成本,还能很好地提高设计效率、缩短设计时间。可见热设计仿真在电子设备热设H?中发挥着不可或缺的作用。

王娟,杨刚,熊强

(四川九洲空管科技有限责任公司,四川绵阳621000)

下一篇:试谈机电安装工程的质量控制